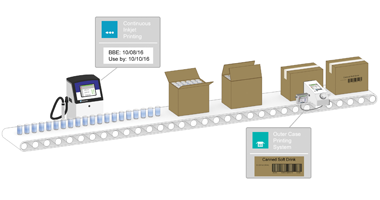

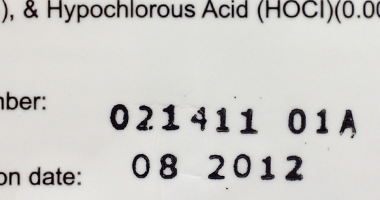

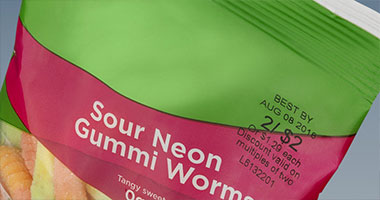

Datumcodeerders zijn machines die diverse datuminformatie op producten, verpakkingen en labels aanbrengen. Datumcodering van producten, met name voedingsmiddelen, dranken en farmaceutische producten, is wereldwijd vereist door lokale regelgevingen. Fabrikanten hebben ook codeersysteemmarkeringen zoals productiecodes nodig voor hun eigen interne tracking en om ervoor te zorgen dat producten snel op de markt worden gebracht. De datum waarop een product is vervaardigd, bepaalt ook de vervaldatum, die duidelijk zichtbaar moet zijn op voedingsmiddelen, dranken en farmaceutische producten en verpakkingen.

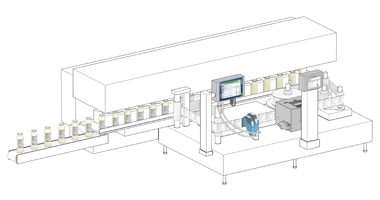

Wanneer er op een klein aantal producten data wordt aangebracht, gebeurt dit vaak handmatig. De meeste datumcodeerders worden tegenwoordig gebruikt bij snelle productielijnen waar codes op productielijnsnelheden worden aangebracht, waardoor het codeersysteem een hoge mate van printkwaliteit moet kunnen behouden tijdens het printen op bewegende producten en verpakkingen. Op sommige van deze productielijncodeersystemen worden codes handmatig gegenereerd door lijnoperators aan het begin van elke werkdag. De meeste datumcodeerders zijn tegenwoordig geautomatiseerd en bevatten software die geprogrammeerd is om automatisch de juiste data te genereren en aan te brengen op grote hoeveelheden.

Welke printtechnologie is voor u geschikt?

Datumcodeerders kunnen verschillende printtechnologieën gebruiken. Er kan gebruikgemaakt worden van continue inkjet, thermo inkjet of laser om codes aan te brengen op producten, of er kan gekozen worden voor een thermo transfer overprinter. Thermo transfer overprinters worden (bijvoorbeeld) vaak op labelprinters op productielijnen gemonteerd om variabele informatie, waaronder datumcodes, rechtstreeks op een label te printen.

Printen met inkjet

Bij inkjetsystemen gaat er een stroom (jet) inkt door een nozzle in de printkop. Een piëzo-elektrische resonator gaat trillen om de inktstroom in uniforme, losse druppels te breken. Een oplaadelektrode wordt nabij het breekpunt van de inkt bevestigd. Elke druppel die van de jet loskomt, is evenredig aan de aangelegde spanningslading. De geladen druppels gaan dan tussen twee schotten door en er loopt een hoge constante spanning tussen deze twee elementen. Dit zorgt ervoor dat de inktdruppels het substraat op de exacte locatie bereiken om de code die wordt geprint in volledige, leesbare toestand te voltooien. Met inkjet kunt u op veel verschillende ondergronden printen, zoals rubber, karton, plastic, hout en nog veel meer.

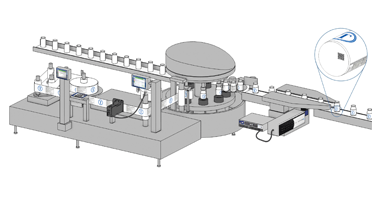

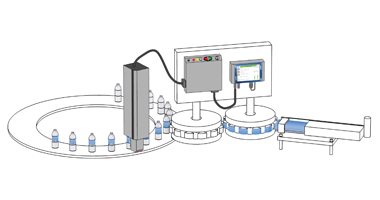

Kies voor een thermische inkjet

Thermo inkjetprinters spuiten kleine inktdruppeltjes op de verpakking terwijl deze langs het patroon of de printkop beweegt. Deze inktdruppeltjes komen uit een of meer rijen spuitmondjes en krijgen hun snelheid via een kleine weerstand die snel onder elke nozzle roteert. Deze weerstanden koken een kleine hoeveelheid inkt, waardoor er een kleine stoombel ontstaat die de inktdruppel voortstuwt. Thermo inkjetprinten is inherent schoon en de printkoppen zijn relatief klein, waardoor integratie in verpakkingslijnen met beperkte ruimte wordt vergemakkelijkt. Droogtijden van minder dan een seconde zijn haalbaar, waardoor de productie versneld en het risico op uitgesmeerde en/of onleesbare codes verminderd wordt. Daarnaast zijn thermische inkjetprinters onderhoudsarm en kunnen deze op uiteenlopende materialen printen, zoals glad karton of Tyvek.

Coderen met laser

In tegenstelling tot inkjetprinters gebruiken lasersystemen een gefocuste lichtbundel om in de toplaag van een substraat te etsen of deze fysiek te veranderen. De lichtbundel van het codeersysteem wordt gestuurd door twee spiegelgalvanometers die de laserstraal in twee vlakken richten, waardoor de datumcode op het product of verpakkingsoppervlak wordt aangebracht. Hierdoor heeft een laser geen verbruiksmaterialen nodig, en is deze gemakkelijk te onderhouden.

Print met carbon op folie

Thermische transfer overprinters print door middel van carbonlint, waarbij tekens van het lint naar het labeloppervlak worden overgebracht, waarna het label wordt aangebracht op een passerend product of verpakking. Bij dit proces worden labelsnelheden van maximaal 1000 karakters per minuut bereikt.

Om te bepalen welke van deze technologieën de beste is voor een bepaalde productielijn moeten bedrijven verschillende factoren overwegen, waaronder het substraat waarop de codes worden afgedrukt, de snelheid van de productielijn, de stabiliteit van product- en verpakkingshantering op de lijn, beschikbare ruimte voor installatie van de codeprinter en aanschaf- en bedrijfskosten.

Direct contact

Voor Advies en Aanschaf van Nieuwe Systemen bel ons op: +31-85-8882-468

Voor een keuzemenu, belt u alstublieft: 0345 – 636 500

Kies 1 voor advies en aanschaf van nieuwe systemen

Kies 2 voor technische vragen of storingen

Kies 3 voor serviceplanning

Kies 4 voor administratie en bestellingen